DECHEMA Jahrestreffen

FA GAS+HTT, Frankfurt, 2011, Paper Nr.

5893

Kaminfeuer

Richtig schüren

Zoltán Faragó

Deutsches Zentrum für Luft- und Raumfahrt

DLR_School_Lab Lampoldshausen

74239 Hardthausen

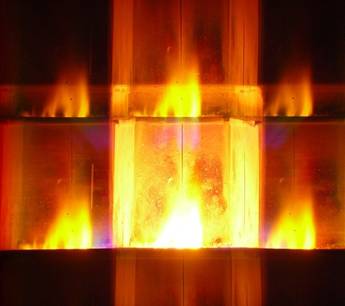

Bild 1: Zu wenig Luft → zu viel Ruß, zu viel Kohlenmonoxid

Den richtigen Kaminofen aus der Vielfalt der Angebote auszuwählen ist nicht einfach. Das Feuer richtig zu schüren ist noch schwerer.

Gut wäre es, wenn die Nutzer eines Kaminofens Grundkenntnisse in „Feuerungstechnik“ hätten. Die Feuerungstechnik ist jedoch ein komplexes Fachgebiet:

Sie besteht aus einer Kombination von Verfahrenstechnik, Chemie und Physik. Der Nutzer kann das Kaminfeuer dennoch auch ohne ein entsprechendes

Studium richtig schüren, wenn er es versteht, die Flammenbilder zu deuten.

Der Verfasser dieses Ratgebers hat Brennstoff-Verfahrenstechnik studiert, war einige Jahre in der Forschung und Entwicklung der Heizgeräteindustrie

tätig und beschäftigt sich seit dreißig Jahren mit Verbrennungsforschung beim Deutschen Zentrum für Luft und Raumfahrt (DLR).

Als Pensionär arbeitet er weiter beim DLR_School_Lab und ist für das Fachgebiet „Verbrennungen“ verantwortlich.

Als Lehrbeauftragter hält er Vorlesungen über Feuerungstechnik an der Hochschule Esslingen.

Sein Ziel beim Erstellen dieses Ratgebers war, die Kunst der Feuerung so einfach wie möglich darzustellen.

Zum Verstehen des Ratgebers ist keine höhere Schulbildung notwendig, lediglich die Bereitschaft, sich mit den behandelten Fragen inhaltlich auseinanderzusetzen.

Der Ofen, der Schornstein, der Geldbeutel und die Umwelt werden es danken:

Bei richtigem Schüren des Feuers entstehen weniger Schadstoffe, und für die Heizung wird weniger Holz benötigt.

Bild 2: Zu viel

Luft → zu viel Kohlenmonoxid, niedriger Wirkungsgrad

Ein grundsätzliches Problem bei

Stückholzfeuerung

Im Typenschild eines Ofens stehen unter anderem folgende Angaben:

Hersteller, Ofentyp, Baujahr, Zertifikat-Nr., Nennleistung, Gewicht, Abmessungen.

Die Nennleistung eines Ofens ist die Wärmeabgabe, die der Ofen bei idealem Betrieb abgibt. Sie liegt bei den meisten Kaminöfen zwischen 4 und 10 kW. Bei einigen Öfen sind eine Minimalleistung und eine Maximalleistung angegeben, z.B. Nennleistung 5 – 7 kW.

Die maximale Heizlast (maximaler Wärmebedarf) eines beheizten Raumes ist die Heizwärme, die bei der größten anzunehmenden Kälte zur Heizung benötigt wird. Die größte anzunehmende Kälte ist die sogenannte Auslegungs-Außentemperatur; das ist der niedrigste 2-Tagestemperatur-Mittelwert, der an dem jeweiligen Standort in den vergangenen zwanzig Jahren zehnmal gemessen wurde. Die Auslegungstemperatur liegt in Deutschland je nach Standort zwischen -10 und -16 °C. Die maximale Heizlast eines gut isolierten Einfamilienhauses beträgt in Deutschland 6 – 8 kW.

Der Ofen ist in der Regel in einem Raum aufgestellt, dessen maximale Heizlast höchstens 1,5 kW beträgt. Bei einer Außentemperatur von 0 °C sinkt der Wärmebedarf des Raumes auf weniger als 1 kW. Bei einer Außentemperatur von 15 °C beträgt die Heizlast des Raumes nur noch annähernd 10 % der Nennleistung des Kaminofens. Der Wärmebedarf des Aufstellraumes und die Wärmeabgabe des Ofens sind in den meisten Fällen nicht aufeinander abgestimmt, der Ofen ist meistens überdimensioniert. Dies führt zu verschiedenen Schwierigkeiten im Heizungsbetrieb. Das Problem kann mit einem Wärmespeicherofen gelöst oder mit einem wasserführenden Kaminofen bzw. mit einem Pelletofen etwas abgeschwächt werden.

Ein Wärmespeicherofen (Kachelofen, Specksteinofen) wird eine kurze Zeit mit der Nennleistung befeuert, gibt die Wärme aber über einen längeren Zeitraum ab. Die Wärmeabgabe des Ofens kann so mit dem Wärmebedarf des Raumes in Einklang gebracht werden. Öfen mit 300 – 500 kg Gesamtgewicht werden aus verkaufsstrategischen Gründen bereits als Wärmespeicheröfen bezeichnet. Bei einem so kleinen Gesamtgewicht beträgt die Speicherkapazität des Ofens lediglich 2 – 3 Stunden. Soll die Wärmeabgabe des Ofens auf 5 Stunden nach Ende der Feuerung ausgedehnt werden, wird ein Gesamtgewicht von über 700 kg benötigt. Ein Speicherofen mit 1200 kg Gewicht kann einen kleinen Aufstellraum mit einer Feuerung einen ganzen Tag lang beheizen. In einem Raum von etwa 40 m² Grundfläche wird ein Ofengewicht von wenigstens 1500 kg benötigt, um den Wärmebedarf für einen ganzen Tag mit einer Feuerung abzudecken.

Wasserführende Kaminöfen geben 20 – 40 % der Heizwärme im Aufstellraum ab (Luftwärmeleistung), 60 – 80 % werden durch einen Pufferspeicher in die Warmwasser-Zentralheizung eingespeist. Die Anschaffungskosten sind deutlich höher als bei normalen Kaminöfen, wenn die Einbindung in das Zentralheizsystem (hydraulische Verbindung, Regeleinheit, Warmwasserspeicher) mitgerechnet wird. Die Nichtübereinstimmung zwischen Wärmebedarf des Aufstellraumes und Luftwärmeleistung des Ofens wird zwar gemindert, bleibt jedoch bestehen.

Der Regelbereich der Pelletöfen ist deutlich höher und die Mindest-Nennleistung niedriger als bei den Stückholz-Kaminöfen. Dadurch ist die Nichtübereinstimmung zwischen Wärmeabgabe des Ofens und Wärmebedarf des Aufstellraumes kleiner als bei der Stückholzfeuerung.

Der Preis eines Speicherofens mit Montage liegt bei 8 – 12 Euro je Kilogramm Gewicht. Die Anschaffungskosten eines wasserführenden Kaminofens mit der notwendigen Regelung, Wärmespeicherung und Montage sind deutlich höher. Die Anschaffung eines Pelletofens ist wesentlich preisgünstiger, dafür liegt der Brennstoffpreis bei Pellets höher als bei Stückholz.

Verbrennungsluftbedarf, Luftzahl, Wirkungsgrad und

Nutzungsgrad

Die Holzverbrennung ist eine Oxidation des Holzes mit dem Sauerstoff der Luft. Die Verbrennungsprodukte sind Kohlendioxid, Wasserdampf und Wärme. Die zur vollständigen Verbrennung unbedingt notwendige Luftmenge bezeichnet man auch als theoretischen bzw. stöchiometrischen Luftbedarf oder Mindestluftbedarf (L min) der Verbrennung. Wird weniger Luft als L min der Verbrennung zugeführt, verläuft die Verbrennung nicht vollständig: Es bleiben im Abgas unverbrannte Bestandteile (Schadstoffe wie Kohlenmonoxid, Kohlenwasserstoffe, Ruß, usw.) erhalten und der Wirkungsgrad (Nutzwärme/Verbrennungswärme) sinkt. Um das zu vermeiden, ist die in den Feuerraum zugeführte Luftmenge (L) höher als L min. Die Luftzahl (λ) ist das Verhältnis der zur Verbrennung tatsächlich zugeführten Luftmenge L zum Mindestluftbedarf L min (λ = L / L min). Das Symbol der Luftzahl ist der griechische Buchstabe λ (Lambda). Wenn λ zu groß ist, verläuft die Verbrennung ebenfalls nicht vollständig: Zu viel überschüssige Luft kühlt die Flamme aus, so dass in der kalten Flamme die Verbrennung unvollständig ist. Auch in diesem Fall entstehen unverbrannte Abgasbestandteile, und ebenso sinkt der Wirkungsgrad.

Es gibt eine optimale Luftzahl, bei der die Verbrennung am besten verläuft und der Wirkungsgrad am höchsten ist. Bei Stückholzfeuerung in Kleinanlagen liegt sie zwischen 1,5 < λ < 3. Bei einem gut konstruierten Ofen ist sie kleiner als bei einem weniger guten Herd, bei richtigem Schüren des Feuers liegt sie niedriger als bei schlechtem. Beim richtigen Schüren des Feuers kann also die Schadstoffbildung reduziert und der Wirkungsgrad erhöht werden. Wer die Zusammenhänge kennt, hat einen saubereren Ofen, einen saubereren Schornstein und spart Holz.

Der Mindestluftbedarf beträgt ca. 4,62 m³/(kg Holz). Die Mindestabgasmenge (A tr., min) ist das Abgasvolumen, das entstünde, wenn die Verbrennung beim Mindestluftbedarf vollständig verliefe. Sie beträgt bei Holzfeuerung ca. 4,58 m³/(kg Holz). Die tatsächliche Abgasmenge ist größer, da der Luftüberschuss der Verbrennung die Abgasmenge vergrößert. Die Hauptbestandteile des Abgases sind Stickstoff, Kohlendioxid, Wasserdampf und Sauerstoff. Für die Messung wird das Abgas gekühlt, der Dampf kondensiert zu Wasser, und es entsteht das trockene Abgas. Bei der Abgasverdünnung durch den Luftüberschuss ist die im Abgas gemessene Schadstoffkonzentration niedriger als es bei unverdünntem Abgas wäre. Die im verdünnten Abgas gemessene Schadstoffkonzentration wird zur Vergleichbarkeit auf das trockene unverdünnte Abgas umgerechnet.

Der Wirkungsgrad (η) des Ofens gibt an, wie viel Prozent der Verbrennungswärme genutzt werden kann. Die nicht nutzbare Wärme verlässt den Ofen durch den Schornstein. Der Schornsteinverlust besteht teils aus der fühlbaren Abgaswärme (thermischer Verlust), teils aus dem chemischen Verlust, das ist die Heizwärme der nicht verbrannten Abgasbestandteile (vorwiegend Kohlenmonoxid). Während des Abbrandes ändern sich ständig die Luftzahl und der Wirkungsgrad der Verbrennung. Der thermische Verlust ist am Anfang am niedrigsten (ca. 10 %), am Ende des Abbrandes mit 30 – 50 % am höchsten, im ungünstigen Fall über 100 %! Ein „negativer Wirkungsgrad“ entsteht, wenn mehr Wärme durch den Schornstein entweicht, als bei der Verbrennung entsteht. Der chemische Verlust ist am Anfang des Abbrandes weniger als 1 %, am Ende kann er 10 % übersteigen. Bei Luftmangel oder zu wenig Luftüberschuss kann der chemische Verlust während des gesamten Abbrandes 10 % deutlich übersteigen.

Der Wirkungsgrad einer modernen Pellet-Zentralheizung

liegt über 90 %, während bei Stückholzfeuerung ein Wirkungsgrad über 70 % als

gut angesehen werden kann. Über den Brennstoffverbauch entscheidet jedoch nicht

der Wirkungsgrad, sondern der Jahresnutzungsgrad. Der

Jahresnutzungsgrad berücksichtigt die sogenannten Bereitschafts- und Stillstandverluste

der Heizungsanlage. Der Jahresnutzungsgrad einer Holz-Zentralheizung liegt im

Bereich von 50 – 70 %. Speicheröfen haben wiederum nur dann Stillstandsverluste,

wenn nach der Feuerung die Ofentür nicht luftdicht geschlossen wird oder zu

spät geschlossen wird. In diesem Fall

entsteht der negative Wirkungsgrad und der Jahresnutzungsgrad sinkt.

Einfluss der Luftzahl auf Wirkungsgrad und

Schadstoffbildung

Bei der Feuerung sollen sowohl zu niedrige als auch zu hohe Luftzahlen vermieden werden. Ob die Luftzahl zu niedrig, zu hoch oder gerade richtig ist, verrät das Flammenbild.

Bild 3: Bei zu niedriger Luft zahl (in diesem Beispiel λ < 1,5) steigt der Kohlenmonoxidgehalt im Abgas stark an: Die Luft reicht nicht für eine vollständige Verbrennung. Bei zu hoher Luftzahl (in diesem Beispiel λ > 3) steigt ebenfalls der CO-Gehalt: Der hohe Luftüberschuss kühlt die Flamme aus, und die niedrige

Flammentemperatur verhindert die vollständige Verbrennung. Zu hohe CO-Konzentration ist schlecht für die Umwelt (Kohlenmonoxid ist hochgiftig), erhöht die chemischen Abgasverluste und senkt den Wirkungsgrad des Kaminofens.

Bild 4: Bei zu hoher Luftzahl sinkt die Abgastemperatur, da die überschüssige Luft die Flamme und das Abgas auskühlt. Mit steigendem Luftüberschuss steigt die Abgasmenge. Dadurch steigt trotz sinkender Abgastemperatur der thermische Abgasverlust, es sinkt somit der Wirkungsgrad. Eine Halbierung des Wirkungsgrades verdoppelt den Holzverbrauch.

Bild 5: Bei zu niedriger Luftzahl

sinkt der Wirkungsgrad infolge der nicht genutzten chemischen Energie der

unverbrannten Gasbestandteile. Bei zu hoher Luftzahl sinkt der Wirkungsgrad teils, weil der Abgasmassenstorm und dadurch

die thermischen Verluste zu hoch sind, teils weil die chemischen Verluste

infolge der schlechten Verbrennung ebenfalls zunehmen. Bei Luftzahlen über 15 steigt die

Wahrscheinlichkeit, dass der Wirkungsgrad negativ wird. Dies ist vorwiegend der Fall, wenn die Glut ohne Flamme verbrennt, bzw. wenn die Ofentür zu spät oder nicht dicht geschlossen wird.

Aus Bild 3 ist ersichtlich, dass bei Luftzahl λ = 1,2 fünfzehnmal mehr Kohlenmonoxid (1,5 %) entsteht als bei Luftzahl λ = 2 (0,1 %). Bei Luftzahl λ = 7 entsteht fünfundzwanzigmal mehr CO (2,5 %) als bei Luftzahl λ = 2. Aus Bild 5 ist erkennbar, dass bei λ = 7,2 der Wirkungsgrad nur halb so hoch ist (41,5 %) wie bei λ = 1,7 (83 %). Bei der Halbierung des Wirkungsgrades verdoppelt sich der Holzverbrauch für die gleiche Heizwärme und somit verdoppelt sich die Abgasmenge. Daher entsteht etwa fünfzigmal mehr Kohlenmonoxid bei der Feuerung mit λ = 7,2 als im Luftzahlbereich 1,7 < λ < 2.

Bild 6 zeigt den Zusammenhang zwischen der Luftzahl und der augenblicklichen Verbrennungsleistung. Diese schwankt während des Abbrandes. In der Regel ist die Feuerungsleistung umgekehrt proportional zu der Luftzahl: Bei niedriger Luftzahl ist die Leistung hoch, bei hoher ist sie niedrig.

Eine niedrige Feuerungsleistung ist besser im Einklang mit dem Heizwärmebedarf des Aufstellraumes als eine große – es sei denn, die Wärmefreisetzung bei der Verbrennung und die Wärmeabgabe des Ofens sind durch die hohe Speicherkapazität eines Kachel- oder Specksteinofens voneinander entkoppelt. Doch ist die Verminderung der Feuerungsleistung in den meisten Fällen teuer erkauft; sie ist verbunden mit einer zu hoher Luftzahl, mit einem „kalten“ Feuerraum und einer „kalten“ Flamme, mit Anstieg von Ruß und Kohlenmonoxid, mit fallendem Wirkungsgrad, mit Geruchsbildung und mit zu hohem Holzverbrauch. Die gleichen Nachteile entstehen, wenn die flammenlose Glutphase der Verbrennung zu stark ausgedehnt wird, um die nächste Anfeuerung zu erleichtern.

Aus der Flamme lesen

In der Regel betreibt der Nutzer einen Kaminofen nach der Betriebsanweisung des Herstellers. Ob aber bei der Feuerung das Drosseln der Luftzufuhr den Wirkungsgrad verbessert oder verschlechtert, den Schadstoffausstoß reduziert oder fördert, hängt unter anderem vom momentanen Schornsteinzug ab. Der Schornsteinzug wiederum ist wind- und wetterabhängig. Die Betriebsanweisung hilft in vielen Fällen nicht weiter. Aus diesem Grund werden handbeschickte Stückholzfeuerungsanlagen oft nicht mit ihren optimalen Betriebsparametern betrieben und verursachen eine hohe Emission von Kohlenmonoxid und Ruß (Feinstaub). Aus Form, Farbe und Größe der Flamme ist zwar vieles ablesbar, aber nur wenige Menschen können aus der Flamme lesen, d.h. die Flammenbilder richtig deuten.

Bild 7: Beim Zünden des Feuers ist die Luftzahl groß und die Flammenfläche klein. Mit zunehmender Zeit sinkt die Luftzahl und die Flammenfläche vergrößert sich. Zum Zeitpunkt der größten Flammenfläche ist die Luftzahl am niedrigsten. Bei abnehmender Flammenfläche steigt die Luftzahl wieder an. Die „relative Flammenfläche“ ist das Verhältnis der sichtbaren Flammenfläche zur Fläche der Glasscheibe an der Ofentür.

In der Regel wird eine große Flammenfläche angestrebt, denn sie führt meistens zu einer kleinen Luftzahl, zu einer geringen Schadstoffbildung und zu einem hohen Wirkungsgrad. Eine zu niedrige Luftzahl ist jedoch ebenfalls zu vermeiden, denn sie erhöht die Schadstoffbildung und senkt den Wirkungsgrad. Der optimale Luftzahlbereich wird in den Bildern 3 bis 7 mit einem dicken Doppelpfeil dargestellt. Ist die Luftzahl zu niedrig, so wird die Flamme dunkelrot und weist dunkle Flecken auf. Ist die Luftzahl zu hoch, so verkleinert sich die Flammenfläche. Bild 1 zeigt ein typisches Flammenbild bei zu niedriger, Bild 2 bei zu hoher Luftzahl.

Flammenbetrachtung durch die

Spektralbrille

Bild 8: Wird eine Flamme durch eine Spektralbrille (Regenbogenbrille) betrachtet, erscheint sie in den Regenbogenfarben. Die Farbzusammenstellung verrät die Flammentemperatur, die Intensität der Farben zeigt die Neigung der Flamme zur Rußbildung an. Wenn die Spektralfarben viel Rot und wenig Grün enthalten, ist die Flamme kälter als 1100 °C. Erscheint genau so viel Grün wie Rot, ist die Flamme etwa 1200 °C (Bild 1, rechte Bildhälfte). Tritt auch die blaue Farbe auf, so ist die Flamme wenigstens 1250 °C heiß, wie bei der hier gezeigten Kerzenflamme. Die rechten Hälften der Bilder 1, 2 und 9 bis 12 zeigen die Flamme durch die Spektralbrille. Werden durch die Spektralbrille nur Pastellfarben gezeigt (vorwiegend gelb, eventuell violett, siehe Bilder 2 und 13, so bildet sich kein Ruß mehr in der Flamme. Die gelbe Farbe wird durch Natrium, die violette durch Kalium verursacht. Natrium und Kalium sind Bestandteile der Holzasche. Eine Spektralbrille kann für 1 – 2 € unter anderem in verschiedenen Online-Shops erworben werden (Suchwörter: „Spektralbrille“, „Regenbogenbrille“, „Spektralfolie“ usw.).

Flammenbilder und ihre Bedeutung

Bild 9: Luftzahl zu niedrig (λ ≈ 1,2) : rötliche Flammenfärbung, viele dunkle Flächen in der Flamme,

starke Rußbildung, Rußbeschlag an der Feuerraumwand, grauer Schornsteinrauch,

hohe CO-Konzentration, jedoch mittlerer bis hoher

Wirkungsgrad.

Bild 10: Die untere Grenze (niedrigste Luftzahl) im optimalen Luftzahlbereich ( λ≈ 1,7). Schön leuchtende, goldgelbe Flamme.

Mittlere bis hohe Rußbildung, niedrige bis mittlere CO-Bildung, hoher Wirkungsgrad.

Bild 11:

Optimale Luftzahl (λ ≈ 2,2). Halbtransparente goldgelbe Flamme. Geringe Rußbildung,

niedrige bis mittlere CO-Bildung, mittlerer bis hoher Wirkungsgrad.

Bild 12: Die obere Grenze (höchste Luftzahl) im optimalen Luftzahlbereich (λ ≈ 3). Kaum Rußbildung, mittlere bis hohe CO-Bildung, mäßiger bis mittlerer Wirkungsgrad. Mit Stochern kann die Luftzahl reduziert und der Wirkungsgrad erhöht werden. In wenigen Minuten kann Holz nachgelegt werden.

Bild 13: Ideales Flammenbild, goldleuchtende halbtransparente Flamme.

Wenig Ruß, wenig CO, hoher Wirkungsgrad. (optimale Luftzahl, λ ≈ 2,4)

Bild 14: Flamme etwas zu klein, Luftzahl zu hoch (λ ≈ 4). Keine Rußbildung, viel CO, niedriger Wirkungsgrad. Wenn weiter gefeuert werden soll, kann jetzt Holz nachlegt werden. Nur so viel Holz nachlegen, dass nach Aufleben der Flamme die Luftzahl λ ≈ 1,7 nicht unterschritten wird. Wenn nicht weiter gefeuert werden soll, stochern und bald danach Luft drosseln!

Bild 15: Flamme viel zu klein, Luftzahl viel zu hoch (λ ≈ 5). Keine Rußbildung, über 1 % CO im unverdünnten Abgas, Wirkungsgrad unter 50 %.

Richtiges Schüren des Kaminfeuers

Das richtige Schüren wird durch die richtige Scheitholzgröße erleichtert. Die Kantenbreite liegt bevorzugt im Bereich 3 bis 7 cm, wie gezeigt in Bild 16.

Bild 16: Das gespaltene Holz sollte aus einer Mischung aus kleineren und größeren Stücken bestehen. Die Scheitholzlänge sollte die Feuerraumbreite oder Feuerraumtiefe möglichst um 10 cm unterschreiten, um das Holz so im Ofen zu stapeln, dass zwischen Brennstoff und Feuerraumwand ein Spalt von 5 cm entsteht. Das Holz rußt deutlich stärker, wenn es die Feuerraumwand berührt.

Bild 17: Die Methode „Anfeuern ohne

Rauch“ wurde vor wenigen Jahren in der Schweiz entwickelt und ermöglicht eine

deutliche Schadstoffreduzierung bei Stückholzfeuerungen. Die großen Holzstücke

werden unten angelegt, oben die kleinen.

Das Feuer wird mit einem Zündwürfel oben angefacht. Suchwörter wie „Richtig Anfeuern“, „Neue Anfeuermethode“,

„Anfeuern ohne Rauch“ in einer

Internet-Suchmaschine führen zu weiteren

Informationen, Merkblätter und Videos zur schadstoffarmer Zündung des

Kaminfeuers.

Kurz nach Anzünden wächst die Flamme schnell, und die Luftzahl nimmt ab. Wenn dabei ein Flammenbild entsteht, wie in den Bildern 1 und 9 gezeigt, wurde zu viel Holz in den Ofen gelegt. In diesem Fall sollte kurzzeitig die Tür zum Aschenkasten geöffnet werden. Optimal ist, wenn die größte Flammenfläche den Bildern 11 oder 12 ähnelt. Wenn das Flammenbild am Ende des Abbrandes den Bildern 2 und 15 ähnelt, kann ein wenig Holz nachgelegt werden. Durch Stochern und Schüren kann man erreichen, dass das Flammenbild immer zwischen den Bildern 11 und 15 liegt. Das Flammenbild 16 darf nur kurzzeitig vor dem Ende der Feuerung auftreten. In der Endphase der Feuerung soll durch Stochern und Drosseln der Luftzufuhr eine maximale Flammengröße angestrebt werden. Wenn das Glühen der Glut abnimmt, soll die Luftzufuhr ganz geschlossen werden.

Zusammenfassung: Die Qualität der Feuerung ist auch bei unterschiedlichen

Kaminöfen anhand des Flammenbildes erkennbar. Große Flammenfläche bedeutet

niedrige Luftzahl. Rote Flamme und dunkle Flammenflächen deuten auf Rußbildung

und hohe CO-Konzentration. Halbtransparente, große, gelbe Flamme weist auf den

optimalen Luftzahlbereich, auf hohen Wirkungsgrad und niedrige

Schadstoffbildung hin. Kleine Flammenfläche zeigt niedrigen Wirkungsgrad und hohe

CO-Bildung an. Verrußte Feuerraumwand bedeutet starke Ruß- und CO-Bildung.

Anhang

Für diese Arbeit wurden drei Kaminöfen vermessen, gleichzeitig wurde im Minutentakt die Flamme fotografiert. Folgende Öfen wurden untersucht:

1) Wamsler KF 108 Feuerungsleistung 6,5 kW 11 Messungen

2) Tulikivi TU1000 Feuerungsleistung 12 kW 6 Messungen

3) Koppe KK 190 A Feuerungsleistung 10 kW 2 Messungen

Der Wamsler Ofen wurde am Wärmetechnischen Prüfstand der Hochschule Esslingen vermessen. Der Schornsteinzug betrug 0,1 mbar. Variiert wurden Scheitholzgröße und Holzmenge [1,2]. Die Tulikivi- und Koppe-Öfen sind in Einfamilienhäusern aufgestellt; hier variierte der Schornsteinzug je nach Wetter im Bereich 0,04 < p < 0,35 mbar und die Außentemperatur zwischen -5 < T < +15 °C.

Alle Untersuchungen zeigen eine ähnliche Korrelation zwischen Flammenbild und feuerungstechnischen Parametern. Das Abgas wurde mit einem rbr-ecom-J2KN-IB Abgascomputer untersucht.

Bild 18: Für die Ermittlung der relativen Flammenfläche wurde ein Hilfsgitter konstruiert, die Flammenfläche in den einzelnen Maschen abgeschätzt und zusammengezählt. Die Luftzahl wurde aus der Abgasmessung nach folgender Gleichung ermittelt:

Die unverdünnte CO-Konzentration wurde aus der gemessenen CO-Konzentration nach der Gleichung CO unverdünnt = λ ⋅ CO gemessen berechnet. Die Ermittlung des Wirkungsgrades erfolgte nach der Gleichung η = 100 – q thermisch – q chemisch (%) mit q als Schornsteinverlust. Für die thermischen und chemischen Verluste wurden nach [3] die untenstehenden Gleichungen angewandt:

und

.

Für die Leistungsbestimmung (Bild 6) wurde der Ofen auf eine Plattformwaage montiert und die zeitliche Gewichtsabnahme des verbrennenden Holzes auf ein Gramm genau gemessen [2].

Literatur

[1] Zoltán Faragó: Richtiges Schüren des Kaminfeuers durch Flammenbetrachtung;

gi – Gesundheitsingenieur 05 / 2010, Oldenbourg Industrieverlag, München, 2010

[2] Stephanos Apostolopoulos, Christoph Bender: Benutzerfreundliche Diagnosemethoden für Stückholzfeuerungen; Bachelorarbeit SS 2010, Hochschule Esslingen, Esslingen, 2010

[3] Jörgen Good, Thomas Nussbaumer: Wirkungsgradbestimmung bei Holzfeuerungen;

Publication Number: 195423, Program: Biomass

& wood energy Project: 910017, Seite 37,

Swiss Federal Office of Energy, 2000

Diese Arbeit wurde durch die Firma rbr Messtechnik mit der Leihgabe des Abgascomputers

rbr-ecom-J2KN-IB ermöglicht.